イタリアンスクーターのバイクカスタムマフラー販売 R-style

ブログ内検索

月別アーカイブ

モリヤス・アイアンワークス

580-0033

大阪府松原市天美南4-5-16

TEL 072-220-8386

FAX 072-220-9226

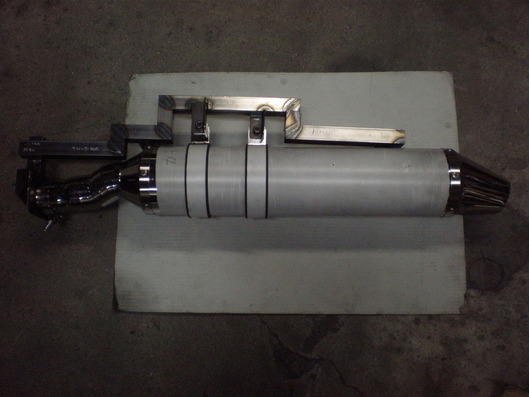

モトグッチ GRISO 8V ワンオフ スリップオンサイレンサー製作日誌 vol,3

2011年01月14日

今日は、一番最初に、純正サイレンサーから起こした型に合わせて、エキパイを製作します。

型に、製作中のサイレンサーのシェル、別に作っておいた、純正エキパイと連結する為の差し込み口をセットします。

今回は、太いパイプのタイトな曲げになるので、輪切りに角度切りしたパイプを、TIG溶接でつなぎ合わせていきます。

溶接は、「バックシールド工法」と言って、通常トーチの先端からしか出ないアルゴンガスを、専用で作った道具を使ってパイプの内側にも流し、溶接部裏側の酸化を防ぐ、という手法をとります。

これをしないと、走行中にエキパイ溶接部がぱっくりと割れる事があります。

高価なガスが、ガンガン減っていきます^^

ウチでは他にも、部位に合ったバックシールドの方法を使っていますが、代表的な方法を紹介しました^^

そして!!!

エクセレントオオオオッ!!!

見事、完璧に角度を合わせて完成しました!!

ものづくりの仕事をされているお客様などは特に、「よくそんな方法で角度切りの角度、ぴったり合わせるなあ」と驚かれる方が多いです。

でもそれは、マフラー屋なら知っている、ある方法を使っているので、実は簡単なんです^^

僕もその方法に気付くまでは、切っては削って合わせて、を繰り返して、相当時間と労力を費やして作っていました。

皆さん色々考えてみてくださいね^^

最後に組立後、ちゃんと型につくかどうかのチェックと、エンブレム取付け部の決定の為、再度型に取り付けます。

チタンで焼け色ガンガンも大好きですが、ステンのピッカピカも大好きです^^

実際に車体についた状態を、見る事が出来ないのが残念です。

お客様の感想、来ればまたアップします。

ワンオフマフラーのR-style。